トーマス エンジニアリング

工作機械、FA・周辺機器、環境省エネ機器等の販売

データに基づいた改善案“見える化”によりコストダウンへ

「実証に基づいたコストダウン」「データ化による脆弱部分の特定と改善」といった面で、企業から信頼を得る「トーマス エンジニアリング」。生産機械に携わって40年以上の野崎幸三社長は「弊社は、まずデータ化を第一としています。生産機械それぞれにメーカーと開発したIoT・台数制御を導入し、目標に達しない場合の分析・原因追究、それに伴うコストを含めた複数の改善案を提供しています」と話す。

FA機導入後、数年かけてコストダウンをモニタリングすることで数値化し、実証してきた実績がある同社。カタログスペックではなく、データと検証に基づいた提案が可能だ。

また、単なるアフターケアではなく、さらなる磨き上げにも注力。モニタリングや分析などの修理やトレーニング以上の丁寧なフォローは、小規模だからこそ可能。実証データに基づき改善を加え、電力消費40%ダウンに成功したケースもある。フォローアップ体制の強化として、日本語対応可能なタイ人のIT担当、機械および電気のエンジニアを擁している。

「特にIT分野については、企業様の細かいリクエストにも日本語でお応えできます。ハード面以外にも常に心がけていることは、“機会損失をさせない”ということですね。FA機導入や刷新が主題であっても、周辺を放置することによるコストロスや機会損失発生が非常に多いです」と野崎社長。

同社なら実証データに基づいた改善と、コストダウンを実現するFA導入が可能だ。

-

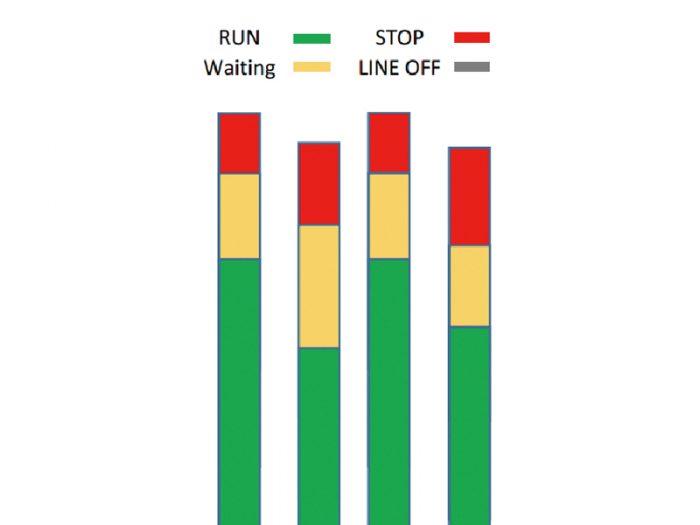

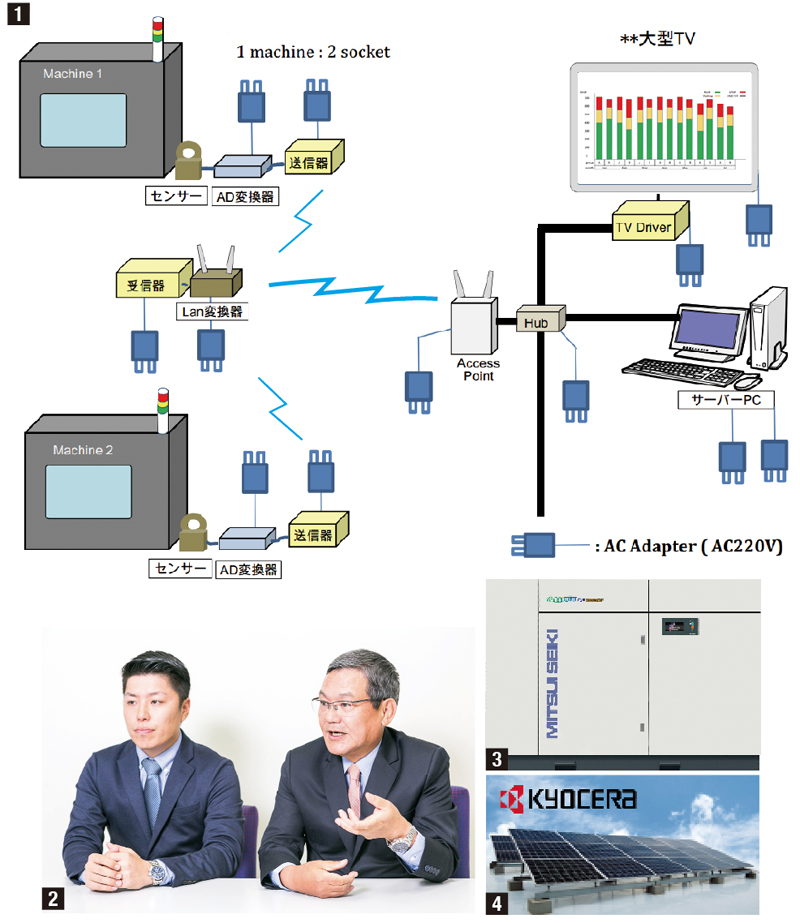

- ① IoT導入により消費電力はもちろん、すべての工程において見える化が可能。時間帯別・作業員別の成績やコストなどもデータで検証できる

- ②「機会損失が起きないよう、データを提示した上で改善すべき点は遠慮なくお伝えしています」(野崎社長、右)。「産機以外の電力コストダウンについても実績データを基に、具体的にご案内します。お気軽にお声掛けください」と野崎涼セールスダイレクター

- ③競合品より40%の電力省力化を実証したコンプレッサシステム。実際のデータを提示できるため、比較検討が容易に

- ④工場で使用される電気量の10〜15%をソーラーで賄える